Когда вы берётесь за увлекательный проект, будь то создание точного и безошибочного настольного станка с ЧПУ или плавно движущегося роботизированного манипулятора, выбор правильных основных силовых компонентов часто становится ключом к успеху. Среди множества исполнительных компонентов микрошаговые двигатели стали предпочтительным выбором для производителей, инженеров и производителей благодаря точному управлению в разомкнутом контуре, превосходному сохранению крутящего момента и относительно низкой стоимости.

Однако, столкнувшись с широким разнообразием моделей и сложными параметрами, как выбрать наиболее подходящий микрошаговый двигатель для вашего робота или станка с ЧПУ? Неправильный выбор может привести к снижению точности, недостаточной мощности и даже к сбою проекта. Это руководство послужит вам окончательным руководством по выбору, шаг за шагом помогая разобраться во всех ключевых факторах и принимать взвешенные решения.

Шаг 1: Поймите основные требования – фундаментальное различие между роботами и ЧПУ

Прежде чем изучать какие-либо параметры, необходимо выяснить основные требования к варианту применения двигателя.

Проекты роботов (например, роботизированные руки, мобильные роботы):

Основные требования: динамический отклик, вес, размер и эффективность. Суставы роботов требуют частых остановок, переменных скоростей и изменения направления движения, а вес двигателя напрямую влияет на общую нагрузку и энергопотребление.

Ключевые показатели: Обратите больше внимания на кривую крутящего момента (особенно крутящий момент на средних и высоких скоростях) и соотношение мощности к массе.

Станки с ЧПУ (такие как 3-осевые гравировальные станки, станки лазерной резки):

Основные требования: осевая нагрузка, плавность, сохранение крутящего момента и точность. Станки с ЧПУ должны преодолевать огромное сопротивление во время резки или гравировки, обеспечивать плавное движение, предотвращая вибрацию, и точно позиционировать.

Ключевые показатели: Уделять больше внимания поддержанию крутящего момента на низких скоростях, микрошаговому разрешению для снижения вибрации и жесткости двигателя.

Понимание этого принципиального различия является основой всех последующих решений по выбору.

Шаг 2: Интерпретация пяти ключевых параметров микрошаговых двигателей

Вот пять основных параметров, на которые следует обратить внимание при составлении руководства по работе с данными.

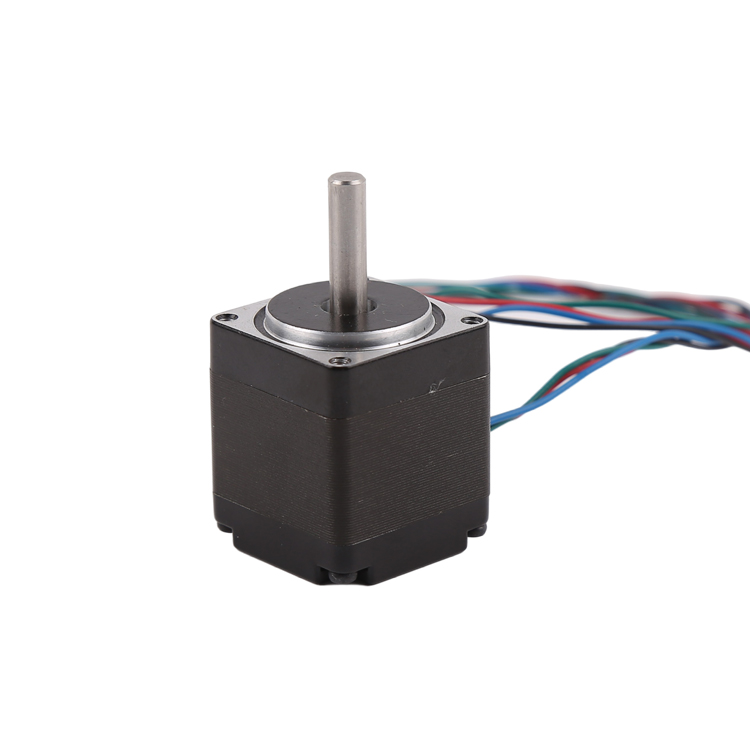

1. Размер и крутящий момент – краеугольный камень прочности

Размер (базовый номер машины): Обычно указывается в миллиметрах (например, NEMA 11, 17, 23). Стандарт NEMA определяет установочные размеры двигателей, а не их производительность. NEMA 17 — наиболее популярный типоразмер для настольных роботов и систем ЧПУ, обеспечивающий хороший баланс между габаритами и крутящим моментом. Меньший типоразмер NEMA 11/14 подходит для лёгких сочленений роботов; больший типоразмер NEMA 23 подходит для крупных станков с ЧПУ.

Поддержание крутящего момента: Единица измерения — Н·см или унция·дюйм. Это максимальный крутящий момент, который двигатель может развивать при подаче питания, но без вращения. Это важнейший показатель для измерения мощности двигателя. Для станков с ЧПУ необходим достаточный удерживающий момент, чтобы противостоять силам резания; для роботов необходимо рассчитать максимальный крутящий момент, необходимый для сочленений.

Как оценить необходимый крутящий момент?

Для станков с ЧПУ, как правило, требуется крутящий момент, обеспечивающий осевое усилие не менее 20–30 Н (примерно 2–3 кг). Этот крутящий момент необходимо преобразовать через ход и эффективность винта. Для роботов требуются сложные динамические расчёты, учитывающие длину руки, массу груза и ускорение. Обязательно оставляйте запас по крутящему моменту в размере 30–50%, чтобы учесть неопределённые факторы, такие как трение и инерция.

2.Угол и точность шага – душа шага

Угол шага: например, 1,8° или 0,9°. Двигатель с шагом 1,8° совершает один оборот за 200 шагов, тогда как двигателю с шагом 0,9° требуется 400 шагов. Чем меньше угол шага, тем выше точность двигателя. Двигатель с шагом 0,9° обычно работает более плавно на низких скоростях.

3. Ток и напряжение – согласование драйверов

Фазный ток: единица измерения — ампер (А). Это максимальный номинальный ток, который может выдержать каждая фазная обмотка двигателя. Этот параметр напрямую определяет выбор преобразователя частоты. Выходной ток преобразователя частоты должен соответствовать выходному току двигателя.

Напряжение: двигатели обычно рассчитаны на номинальное напряжение, но фактическое рабочее напряжение может быть значительно выше (определяется водителем). Более высокое напряжение помогает улучшить скоростные характеристики двигателя.

4. Индуктивность и быстродействие — ключевые факторы, которые легко упустить из виду

Индуктивность — ключевой фактор, влияющий на крутящий момент двигателя на высоких скоростях. Двигатели с низкой индуктивностью быстрее устанавливают ток, что обеспечивает лучшую производительность на высоких скоростях. Если сочленения робота должны вращаться быстро или если требуется увеличить скорость подачи станка с ЧПУ, следует отдать предпочтение моделям с низкой индуктивностью.

5. Тип вала и способ отходящей линии – детали механического соединения

Типы валов: Оптическая ось, вал с одной плоской поверхностью, вал с двумя плоскими поверхностями, вал-шестерня. D-образная подрезка (вал с одной плоской поверхностью) является наиболее распространённой и может эффективно предотвратить проскальзывание муфты.

Исходящий метод: Прямой выход или подключение через штекер. Метод подключения через штекер (например, 4-контактный или 6-контактный авиационный разъём) удобен для установки и обслуживания и является более профессиональным выбором.

Шаг 3: Незаменимый партнер — как выбрать драйвер шагового двигателя

Двигатель сам по себе работать не может и должен быть подключен к драйверу шагового двигателя. Качество драйвера напрямую определяет конечную производительность системы.

Микрошаг: Разделите целый шаг на несколько микрошагов (например, 16, 32, 256 микрошагов). Основная функция микрошагов — обеспечить максимальную плавность движения двигателя, значительно снижая вибрацию и шум, что критически важно для качества поверхности станков с ЧПУ.

Текущий контроль: Драйверы Excellent оснащены функцией автоматического снижения тока на половину. Они автоматически снижают ток при остановленном двигателе, уменьшая тепловыделение и энергопотребление.

Распространенные микросхемы/модули драйверов:

Начальный уровень: A4988- Низкая стоимость, подходит для простых робототехнических проектов.

Основной выбор: TMC2208/TMC2209 — поддерживает бесшумное вождение (режим StealthShop), работает очень тихо, является отличным выбором для станков с ЧПУ и обеспечивает более продвинутые функции управления.

Высокая производительность: DRV8825/TB6600- обеспечивает более высокую поддержку тока и напряжения, подходит для приложений, требующих большего крутящего момента.

Помнить: Хороший водитель может максимально раскрыть потенциал двигателя.

Шаг 4: Практический процесс отбора и распространенные заблуждения

Четырехэтапный метод отбора:

Определим нагрузку: Четко определите максимальный вес, требуемое ускорение и скорость, с которыми должна перемещаться ваша машина.

Рассчитаем крутящий момент: Воспользуйтесь онлайн-калькулятором крутящего момента или механической формулой для оценки необходимого крутящего момента.

Предварительный выбор двигателей: Выберите 2–3 модели-кандидата на основе требований к крутящему моменту и размеру и сравните их кривые крутящего момента и скорости.

Водитель матча: Выберите соответствующий модуль драйвера и источник питания в зависимости от фазного тока двигателя и требуемых функций (например, отключение звука, высокое разделение).

Распространенные заблуждения (Руководство по предотвращению ям):

Заблуждение 1: Чем больше крутящий момент, тем лучше. Чрезмерный крутящий момент означает более мощные двигатели, больший вес и повышенное энергопотребление, что особенно вредно для сочленений робота.

Заблуждение 2:Сосредоточьтесь только на поддержании крутящего момента, игнорируя крутящий момент на высоких скоростях. Двигатель имеет высокий крутящий момент на низких скоростях, но с ростом скорости он уменьшается. Обязательно сверьтесь с графиком зависимости крутящего момента от скорости.

Заблуждение 3: Недостаточное питание. Источник питания является источником энергии для системы. Слабое питание не позволяет двигателю работать на полную мощность. Напряжение питания должно быть не ниже среднего значения номинального напряжения драйвера, а допустимый ток должен превышать 60% от суммы токов всех фаз двигателя.

Шаг 5: Расширенные соображения – когда следует рассматривать системы с замкнутым циклом?

Традиционные шаговые двигатели управляются по разомкнутому контуру, и если нагрузка слишком велика и двигатель «потеряет шаг», контроллер не может это распознать. Это критический недостаток для приложений, требующих 100% надёжности, например, для промышленной обработки на станках с ЧПУ.

Шаговый двигатель с замкнутым контуром управления оснащен энкодером на задней стороне двигателя, который может отслеживать положение в режиме реального времени и корректировать ошибки. Он сочетает в себе преимущества высокого крутящего момента шаговых двигателей и надежности серводвигателей. Если ваш проект:

Риск отклонения не допускается.

Необходимо полностью использовать максимальную производительность двигателя (замкнутый контур может обеспечить более высокие скорости).

Используется для коммерческой продукции.

Таким образом, инвестиции в шаговую систему с замкнутым контуром оправдывают себя.

Заключение

Выбор подходящего микрошагового двигателя для вашего робота или станка с ЧПУ — это системная инженерия, требующая комплексного анализа механических, электрических и системных аспектов. Не существует «лучшего» двигателя, есть только «наиболее подходящий».

Подводя итог основным моментам, начиная с области применения, роботы в первую очередь ценят динамические характеристики и вес, а станки с ЧПУ — статический крутящий момент и устойчивость. Твёрдо усвойте ключевые параметры крутящего момента, тока и индуктивности, а также оснастите его отличным драйвером и достаточным источником питания. Надеюсь, благодаря рекомендациям этой статьи вы сможете с уверенностью сделать идеальный выбор для своего следующего масштабного проекта, гарантируя точность, мощность и надёжность своих творений.

Время публикации: 25 сентября 2025 г.